拉伸成型多用途皮带轮的成型工艺是怎么样的?

零件成形工艺及参数剖析

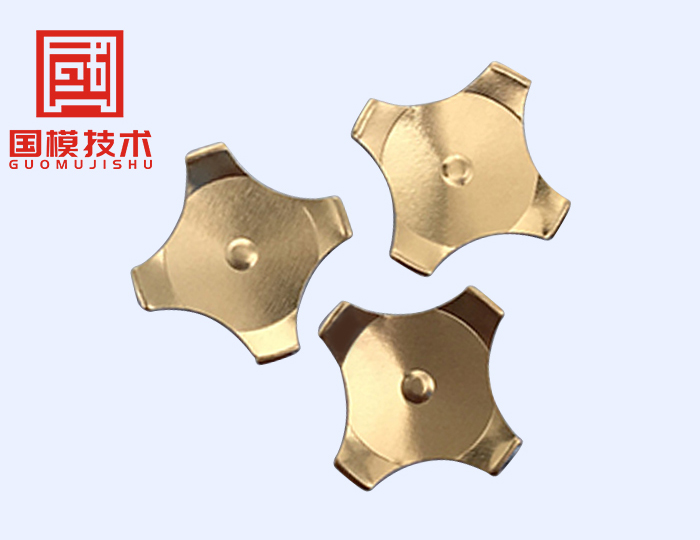

零件剖析

采用3.2mm 厚SPHD 资料毛坯,成形难点在于带轮底部厚度要停止增厚,到达3.27mm,且在带轮底部弯角地位要充填良好,思索到实践消费设备吨位,成形力要控制在500吨以下。结合资料的拉深系数计算出拉深道次,并采用有限元模仿软件DEFORM-3D 模仿皮带轮圆筒形局部多道次拉深成形进程,剖析成形进程中的载荷及壁厚散布,为皮带轮的研讨消费提供参考。

工艺参数剖析

制定出以下工艺流程,工序顺次为:拉深1 →拉深2 →拉深3 →镦厚→整形,如图2 所示。在停止数值剖析时,首先依据已制定出的工艺道路停止,总结出工艺道路的特点,停止工艺优化。为了节省计算工夫,数值剖析采用DEFORM-2D 软件,凸模速度为50mm/s,摩擦类型设置为库仑摩擦,摩擦因数0.12,计算步长为0.1mm。

工艺流程数值模仿

有限元模仿剖析

⑴拉深1。拉深1 次要是为了圆角处聚料,拉深后圆角处的厚度到达4.01mm 以上。⑵拉深2。拉深底部厚度到达3.40mm,外侧壁厚度为3.33mm 以上。⑶拉深3。有限元模型及壁厚散布,圆角处厚度为2.95mm 以上,且外侧壁最初厚度到达3.28mm。⑷镦厚。。目的在于经过镦厚添加带轮底部的壁厚,由拉深3 完毕时的3.16mm 添加到3.27mm 以上。在镦厚完毕时,带轮壁厚散布不难发现,带轮底部厚度只要3.18mm,且在带轮弯角处厚度更薄。这就要求在后续的改良工艺中添加带轮底部厚度。

⑸整形。在整形完毕时,带轮壁厚散布不难发现,带轮底部厚度只要3.17mm,且在带轮弯角处厚度更薄,只要2.13mm。以上模仿中,成形吨位都控制在350 吨以内。针对在模仿进程中呈现的壁厚没有达到目标要求,对以上工艺流程停止修正,由于成绩次要呈现在镦厚和整形两步,对工艺的改良次要集中在最初两个工序。改良工艺及模仿剖析针对镦厚呈现的料缺乏及在整形时没有拐角、没有充溢的状况,在镦厚前,经过添加反弯工序,添加带轮底部轮廓长度来停止储料。在整形时,经过添加一道整形工序来保证拐角充溢。

改良工艺的工序为:拉深1 →拉深2 →拉深3 →反弯储料→镦厚1 →镦厚2 →整形1 →整形2。以下次要引见反弯储料及之后工序。⑴反弯储料。添加这一工序的目的是在带轮底部需求增厚的部位平均储料,以到达模具在500 吨的条件下镦厚时,带轮底部能平均增厚。反弯储料载荷。⑵镦厚1。在上步储料的根底上,经过这一工序,带轮底部厚度到达3.48mm,且底部表面质量比拟好。成形吨位可以控制在500 吨以下。镦厚1 有限元模仿三维及镦厚2。这一工序的目的在于在拐角地位添加储料,为下一步的整形打下基础。同时可以使带轮底部进一步压平。⑷整形1。这一工序的目的在于使带轮初步构成所需外形,成形吨位在500 吨以下。从后果来看,在拐角处还有局部区域没有充溢,添加整形2工序来停止改善。整形1 载荷⑸整形2。添加这一工序,目的在于使拐角处完全充溢,最终底部厚度在3.40mm,成形吨位均控制在500 吨以下。