精密冲压件表面处理,有五金冲压件的检验标准吗?

精密冲压件表面处理,有五金冲压件的检验标准吗?,很多人在冲压时会遇到这个问题,今天就由国模五金为大家从以下几个方面来和大家一起说说精密冲压件表面处理,有五金冲压件的检验标准吗?的问题。

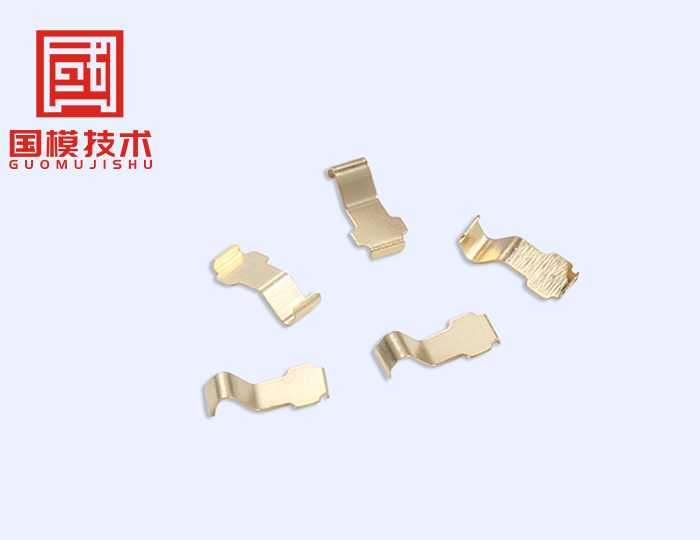

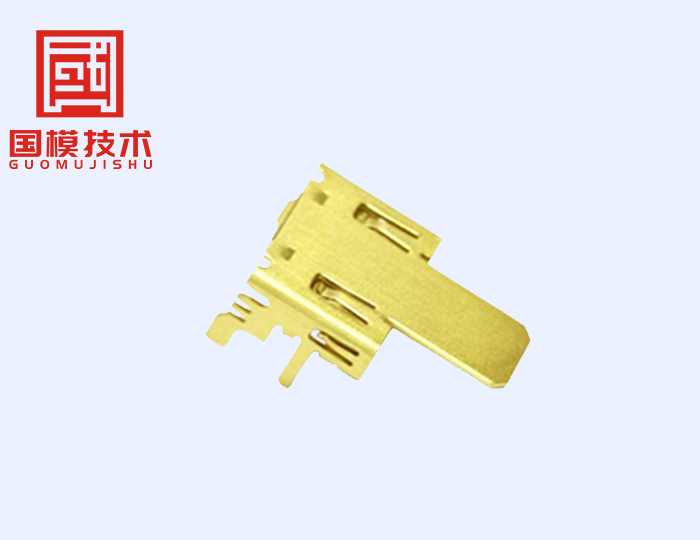

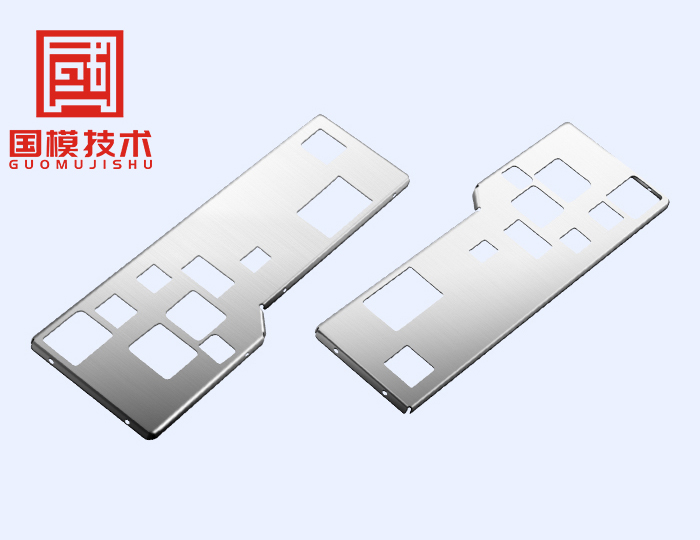

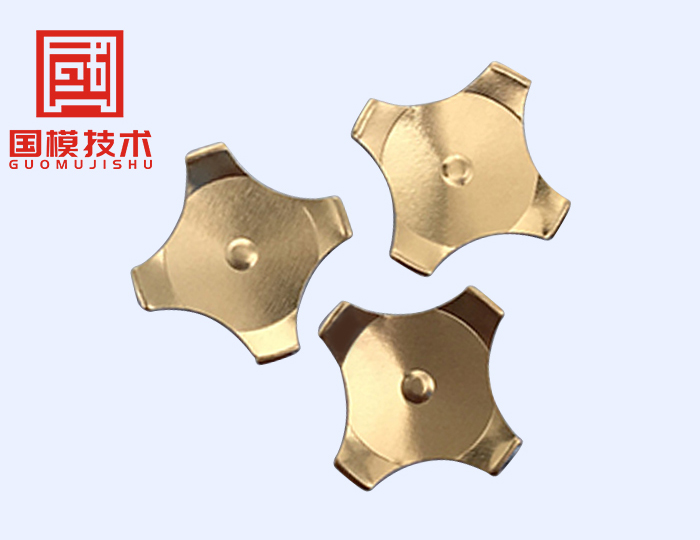

冲压件加工有哪些注意事项整个五金冲压件生产过程是这样的:在一个多工位级进连续冲压模中,排钉机工件被冲压下来,完成压延成型和焊接等工序。但是它仍然有很小的一点局部与冲压板料连接在一起,由冲压板料带着冲压和焊接后的工件一起进入到超声波表面处理设备中,进行清除防锈脂和焊渣的工作。在喷丸室中完成焊接焊豆和毛刺的清除工作。这在避免冲压件使用时的短路和电气短接是非常必要的。在第二次时间较短的超声波表面处理中,在冲压件的质量检测之前,再次利用超声波表面清理技术清除喷丸处理时遗留下来的残留物。在完成上述所有的操作之后,冲压件才彻底的与毛坯板材分离,单独的存放在一起。排钉机质量不好的冲压件被放置在废品箱中,合格的冲压件则直接进入包装车间。在生产过程中,如何避免冲压件受损,下面总结了三条,供大家参考:1. 改造冲压设备,提高生产安全可靠性。目前许多陈旧冲压设备的操纵系统、电器控制系统存在很多不安全因素,若继续使用对应其进行技术改造。冲压设备制造厂应当改进产品设计,确保冲压设备的安全可靠性。2 安装防护装置。由于生产批量小,在既不以实现自动化,又不能使用安全冲压工具的冲压作业中,必须安装安全防护装置,以防止由于操作失误而造成的伤害事故。各种防护装置有各自不同的特点和使用范围,使用不当仍然会发生伤害事故。因此,必须弄清各种防护装置的作用,以做到正确使用,保证操作安全。3. 改革工艺、模具和作业方式,实现人手模外作业。对于大批量生产作业,可从改革工艺和模具入手,实现机械化和自动化。例如,采用自动化,多工位冲压机械设备,采用多工划具与机械化进出产装置,采用连续模、复合模等合并工序措施。所有这些不仅能保障冲压作业的安全,而且能大大提高生产效率冲压件的使用寿命,除了取决于合理的模具结构,高的制造精度,良好的热处理效果以及正确地选用冲床、冲压件安装精度等因素外,模具的正确使用、保养和维护也是不可忽视的环节,对此应注意以下几点:(1)冲压件安装使用前应严格检查,清除脏物,检查冲压件的导向套和模具是否润滑良好。(2)冲压件的凸模和凹模刃口磨损时应停止使用,及时刃磨,否则会迅速扩大模具刃口的磨损程度,加速模具磨损,降低冲件质量和模具寿命。(3)保证冲压件的使用寿命,还应定期对模具的弹簧进行更换,防止弹簧疲劳损坏影响冲压件使用。冲压件是靠压力机和模具对板材、带材、管材和型材等施加外力使之产生塑性变形或分离从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。冲压和锻造同属塑性加工(或称压力加工)合称锻压。冲压的坯料主要是热轧和冷轧的钢板和钢带。五金冲压件主要是将金属或非金属板料借助压力机的压力通过冲压模具冲压加工成形的它主要有以下特点(1) 冲压件是在材料消耗不大的前提下,经冲压制造出来的其零件重量轻、刚度好,并且板料经过塑性变形后,金属内部的组织结构得到改善使冲压件强度有所提高。(2)冲压件在冲压过程中,由于材料的表面不受破坏,故有较好的表面质量,外观光滑美观。这为表面喷漆、电镀、磷化及其他表面处理提供了方便条件。冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。冲压可制出其他方法难于制造的带有加强筋、肋、起伏或翻边的工件,以提高其刚性。由于采用精密模具,工件精度可达微米级,且重复精度高。

五金冲压件普通冲压件精密冲压件口型五金冲压件例:普通冷冲压制品检验标准:般尺寸公差要求+-20丝(0.2mm),毛刺等表面处理及其盐雾试验等测试标准要寻求客户给精密冲压件般都要采用CNC加工或者激光切割公差要求+-5丝左右(0.05mm),毛刺净外其标准询问客户要求候客户需要提供配套紧固件些标准品件都GB或者其比美标标德标等标准般满足内GB即谢谢

有五金冲压件的检验标准吗?只要能满足客户的需求,如果客户有要求检验那就在网上把要求说出来,看大家能不能帮你解决如果满足了客户的需求,你的技术在好的话,就要做超出他满意的产品,给客户放心的一个依据

冲压模具常见问题与维修方法是什么?凸模折断、凹模开裂、凸模、凹模刃口磨损,毛刺增大。

凸模折断、凹模开裂可以更换新的备件,凸模、凹模刃口磨损,用平磨磨削刃口,使其恢复锋利的程度。另外,模具还会发生导柱、导套磨损、拉毛,导致导柱、导套咬死,其原因是润滑不及时。解决的方法是打磨导柱、导套,使其恢复良好的配合状态。如果间隙过大,就需要更换导柱或者是导套了。

毛病出得最多的是“批锋”,即毛刺。一般是烧氩弧焊,这是最好的方法了,从维护模具的角度上来讲。如果产品比较粗糙及毛刺较轻微,当可用铲法,即是将凹陷部位铲高它。

模具损坏是指模具开裂、折断、涨开等,处理模具损坏问题,必须从模具的设计、制造工艺和模具使用方面寻找原因。 首先要审核模具的制造材料是否合适,相对应的热处埋工艺是否合理。通常,模具材料的热处理工艺对其影响很大。

如果模具的淬火温度过高,淬火方法和时间不合理,以及回火次数和温度、肘间选择不当,都会导致模具进入冲压生产后损坏。落料孔尺寸或深度设计不够,容易使槽孔阻塞,造成落料板损坏。弹簧力设计太小或等高套不等高,会使弹簧断裂、落料板倾斜.造成重叠冲打,损坏零件。

冲压模具常见问题与维修方法是什么?冲压模具常见的问题有:凸模折断、凹模开裂、凸模、凹模刃口磨损,毛刺增大。

1.凸模折断、凹模开裂可以更换新的备件,凸模、凹模刃口磨损,用平磨磨削刃口,使其恢复锋利的程度。

2.模具还会发生导柱、导套磨损、拉毛,导致导柱、导套咬死,其原因是润滑不及时。

解决的方法是打磨导柱、导套,使其恢复良好的配合状态。如果间隙过大,就需要更换导柱或者是导套了